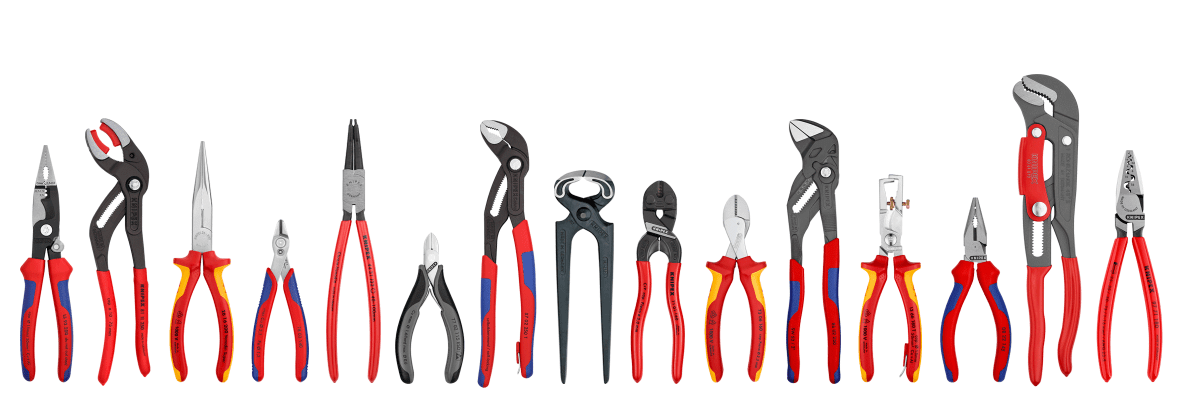

Quality - Made in Germany

Knipex, mit Sitz in Wuppertal, ist ein deutsches Unternehmen, das seine Fertigung ausschließlich in Deutschland betreibt. Diese lokale Produktion ermöglicht es Knipex, jeden einzelnen Schritt im Herstellungsprozess zu kontrollieren und zu steuern, um die bestmögliche Qualität zu gewährleisten.

Mit über 135 Jahren Erfahrung hat Knipex ein umfangreiches Know-how in der Herstellung von Zangen aufgebaut. Diese langjährige Expertise spiegelt sich in jedem einzelnen Produkt von Knipex wider. Das Unternehmen investiert kontinuierlich in die Entwicklung neuer Innovationen, um seine Zangen zu optimieren und neue Modelle zu entwickeln. Dabei liegt das Ziel darin, die Effektivität bei der Nutzung der Knipex-Zangen zu maximieren und die Arbeit für den Anwender so leicht wie möglich zu gestalten.

Mit dem Wissen über den Aufbau von Zangen, fällt es leichter bei der täglichen Arbeit die richtige Zange zur Hand zu haben. Es lohnt sich deshalb, einen Blick auf die unterschiedlichen Bestandteile einer Zange zu werfen. Eine Zange besteht aus mindestens drei Teilen: der Backen, dem Gelenk und des Griffes. Die Backen und das Gelenk werden zusammen genommen auch als Kopf bezeichnet.

Die Backen können zum Greifen, Schneiden oder für beide Zwecke verwendet werden. Die Backenform ist daher aus dem Verwendungszweck abgeleitet.

Bei den greifenden Zangen wird zwischen Flach-, Flachrund- und Rundzangen unterschieden. Für einige Spezialanwendungen gibt es außerdem noch weitere spezielle Formen wie beispielsweise bei Montier-, Bestückungs- oder Mechanikerzangen.

Flachzange

Flachrundzange

Rundzange

Abhängig vom Einsatzzweck der Zange und dem zu verarbeitenden Material, können die Greifflächen der Backen glatt, gezahnt oder kreuzgezahnt sein.

Glatt

Gezahnt

Kreuzgezahnt

Schneidende Zangen lassen sich anhand der Lage der Schneiden und deren Form unterscheiden. Bei der Lage der Schneide kommt es darauf an wie das zu schneidende Material zu erreichen ist. So kann die Schneide quer, schräg oder in Längsrichtung zu den Griffen sitzen.

Schneide quer zur Längsrichtung

Zangen mit der Schneide quer zur Längsrichtung werden überall dort eingesetzt, wo der Zugang zum zu schneidenden Material nur von vorne möglich oder sinnvoll ist. Beispiele von Zangen mit dieser Schneide sind der Vornschneider, die Kneifzange, die Monierzange oder der Hebel-Vornschneider.

Schneide in Schräglage

Wo weder ein frontaler noch ein seitlicher Zugang zum schneiden gegeben ist, werden Schrägschneider eingesetzt. Im Vergleich zu den Vorn-, Seiten und Mittenschneidern finden Schrägschneider wohl die seltenste Anwendung.

Schneide in Längsrichtung

- Seitenschneider

Die meist gebräuchlichen schneidenden Zangen sind die Seitenschneider. Sie werden in vielen unterschiedlichen Längen sowie für die verschiedensten Materialien angeboten. Zangen mit Schneide in Längsrichtung sind beispielsweise der Seitenschneider, die Kombizange, die Radiozange, die Storchschnabelzange, die Flachzange mit Schneide und die Verdrahtungszange.

Schneide in Längsrichtung

- Mittenschneider

Die Mittenschneider bieten eine hohe Schneidstabilität bei einem günstigen Keilwinkel. Also bei einer relativ geringen Eindringkraft der Schneiden in den Draht, wodurch sich die aufzuwendende Handkraft reduziert.

Formen der Schneiden - Das einfache Durchtrenner verschiedenster Materialien ist dank der unterschiedlichen Schneidenformen möglich.

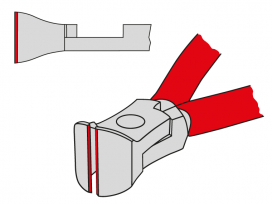

Beißschnitt mit Außenfase

Die häufigste Form einer Schneide ist der Beißschnitt mit Außenfase. Die angeschrägte Form auf beiden Seiten sorgt dafür, dass die Belastung der Klingen geringgehalten wird.

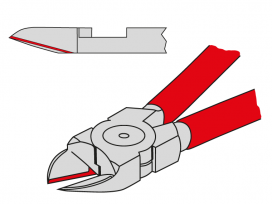

Beißschnitt ohne Außenfase

Schneiden mit Beißschnitte ohne Außenfase lassen bündige Schnitte zu. Sie sind nur für weiche Materialien wie Kunststoffe oder Kupfer geeignet.

Messer- oder Ambossschnitt

Bei der Messer- oder Ambossschnitt-Schneide ist präzise Fertigung vorausgesetzt, um für Faserbündel wie Seile oder Schnüre geeignet zu sein. Die aufzubringende Kraft beim Schneiden von Drähten wird erheblich vergrößert.

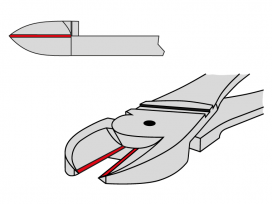

Scherschnitt

Die Schneide mit Scherschnitt findet vor allem ihre Anwendung bei Kabel- und Drahtseilscheren, bei Universalscheren und bei Blechscheren. Der Scherschnitt verursacht die geringsten Schneidkräfte.

Als Drehpunkt bestimmt das Gelenk die Übersetzung der an den Griffen eingesetzten Kraft auf die Wirkungsstellen: die Schneiden oder Greifbacken der Zange.

Je nachdem für welche Belastung die Zange ausgelegt ist, kann die Gelenkachse als Schraube, Niet oder angeschmiedeter Bolzen ausgeführt sein. Damit das leichtgängige Drehen von Zangen mit festem Gelenkpunkt möglich ist, müssen die Gelenkflächen mit einer großen Präzision hergestellt worden sein. Die Verbindung der beiden Zangenhälften ist durch die verschiedensten Konstruktionen der Gelenkverbindung möglich.

Aufgelegtes Gelenk

Beim aufgelegten Gelenk liegen beide Zangenhälften ohne Ausarbeitung aufeinander. Die Zangenschenkel können dadurch sehr robust gestaltet werden. Das aufgelegte Gelenk wird beispielsweise bei Kneifzangen, Monierzangen und Kraft-Seitenschneidern eingesetzt.

Eingelegtes Gelenk

Beide Zangenhälften, beim eingelegten Gelenk, sind zur Hälfte ausgenommen. Dadurch können die beiden Zangenschenkel ineinandergelegt werden. Im Nietbereich sind die Außenseiten glatt und nicht zerklüftet.

Durchgestecktes Gelenk

Zangen mit durchgesteckten Gelenken sind besonders hoch belastbar. Der eine Zangenschenkel wird hier durch den geschlitzten anderen Schenkel geschoben. Beide Schenkel sind sicher geführt, da die beidseitig gelagerten Gelenkbolzen für die Verbindung beider Zangenschenkel sorgen.

Gleitgelenk

Zangen mit einem Gleitgelenk erlauben die optimale Anpassung der Greifbacken an verschiedene Werkstücke. Die Maulöffnung wird dafür vergrößert oder verkleinert. Die beiden Zangenschenkel können zueinander verschoben werden. Damit das funktionieren kann, wird entweder mittels weiterer Öffnung der Zangenschenkel durch einen Rastmechanismus entriegelt oder die Verstellung wird durch einen federbelasteten Bolzen ausgerückt. Klassische Vertreter für das Gleitgelenk sind beispielsweise Wasserpumpenzangen und Zangenschlüssel.

Als Drehpunkt bestimmt das Gelenk die Übersetzung der an den Griffen eingesetzten Kraft auf die Wirkungsstellen: die Schneiden oder Greifbacken der Zange.

Je nachdem für welche Belastung die Zange ausgelegt ist, kann die Gelenkachse als Schraube, Niet oder angeschmiedeter Bolzen ausgeführt sein. Damit das leichtgängige Drehen von Zangen mit festem Gelenkpunkt möglich ist, müssen die Gelenkflächen mit einer großen Präzision hergestellt worden sein. Die Verbindung der beiden Zangenhälften ist durch die verschiedensten Konstruktionen der Gelenkverbindung möglich.

Gerade Form

Wenn die Hand beim Umgreifen an unterschiedlichen Stellen positioniert werden muss, dann kommt die gerade Griffform zum Einsatz. Das ist beispielsweise häufig bei Kneif- oder Monierzangen der Fall.

Gewölbte Form

Die gewölbten Griffe sorgen für eine präzise Position der Hand. Das ist beispielsweise bei Seitenschneidern sehr vom Nutzen.

Geschweifte Form

Die Hand wird durch die geschweiften Griffe nach vorne und hinten abgestützt. Der Vorteil findet immer dort Anwendung, wo hohe Kräfte eingesetzt werden müssen.

ohne Kunststoffhülle

Eine Ganzmetall-Ausführung ohne Kunststoffhülle ist bei der Monierzange üblich. Dadurch soll das Gleiten der Hand am Zangengriff beim Übergang vom Greifen zum Verdrehen und Spannen und abschließend zum Schneiden in einem Arbeitsgang möglich sein.

dünner Kunststoffüberzug

Die dünnen Kunststoffüberzüge sind im Tauchverfahren hergestellt worden. Die Zange soll dadurch rutschfest und angenehm im Griff gemacht werden. Die Hände werden zusätzlich bei der Berührung des blanken Stahls vor warmen oder kalten Temperaturen geschützt.

Mehrkomponenten-Hülle

Am schonendsten für die Hände sind die Zangen mit Mehrkomponenten-Hülle. Die Griffe werden dadurch ergonomisch und erhöhen die Kontaktfläche zur Hand auf das Doppelte. Die Gefahr von Blasenbildung oder Druckstellen wird dadurch deutlich verringert. Die Mehrkomponenten-Ausführung ist gerade bei häufiger Verwendung und bei der Einsetzung von großer Handkraft zu empfehlen.

VDE-Hüllen für Zangen

Die isolierten Hüllen eignen sich für die Arbeiten an elektrischen Anlagen. Sie dürfen keinen elektrischen Strom leiten, wenn mit dem Zangenkopf Bauteile gegriffen werden, die unter elektrischer Spannung stehen. Die VDE-Zangen stehen noch einmal deutlich unter strengeren Normen und Sicherheitsstandards. Diese speziellen Zangen werden gemäß der DIN EN / IEC 60900 geprüft und hergestellt.

ESD-Hüllen für Zangen

Die dissipativen Hüllen hingegen sollen einen langsam kontrollierten Ausgleich von ggf. vorhandenen Unterschieden an elektrischem Potenzial zwischen Bediener und empfindlichen elektronischen Bauteilen erlauben.